|

|

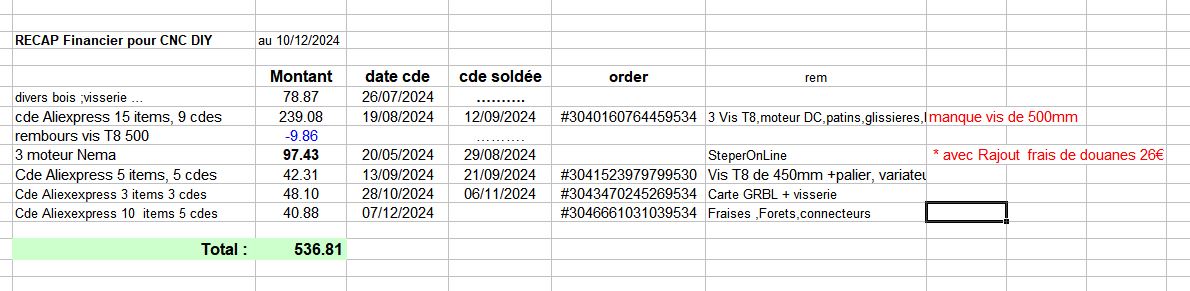

| .Pièces en contre plaqué de 18,10 et 6mm | Plan (C) F6FCO |

started 12/06/2024

rev : 204/05/2025

Projet de construction CNC 2025-2024

départ du projet : juin 2024

Pourquoi faire?

Caracteristiques

Liste Materiel

Decoupes élements

en bois

Pre-assemblage

Chassis, tests emboitements

Collage Chassis

Montage et

asemblage Tables X,Y,Z

Detail montage

ecrou sans jeu sur table Z

Montage des plaques

ALU sur rehausseurs Tables

Rails de guidage

MNG12-H et Patins à billes

Ponçage ,venissage Chassis et blocs tables.

Montage Table Z

Montage table X

Montage table Y

Preparation

pour fixations moteurs NEMA (avec tiges

filetée dia 5mm)

Montage (provisoire)

des 3 tables X,Y,Z sur le chassis

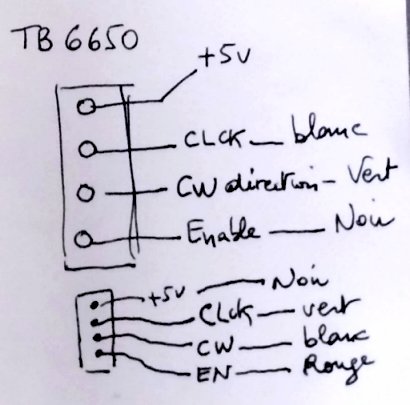

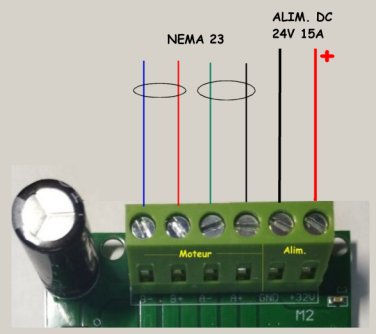

Driver TB6650 (pour moteur Nema23)

Liaisons

Drivers et Moteurs

Fixation definitive des 6 rails de guidage et des 6 paliers vis (collé

Cyanolite)

Montage des

moteurs NEMA X, et Y (tige filletée

collée d'un coté .. rondelle ,écrou de l'autre)

Cablage au

propre des drivers TB6650 sur carte Makerbase et moteurs NEMA

Preparation

Montage / Fixation sur Table AXE Z et connection moteur Spindle.

Ensemble

motorisation en place !

Fixation Martyr

sur table Y

Mise en place Fdc ILS +

Aimants ...pour Position Origine

Machine

Montage ILS table

Y (POM Y)

Montage ILS

microswitch table X (POM X) et ILS table Z (POM Z)

CNC Cablages ( non

definitif)

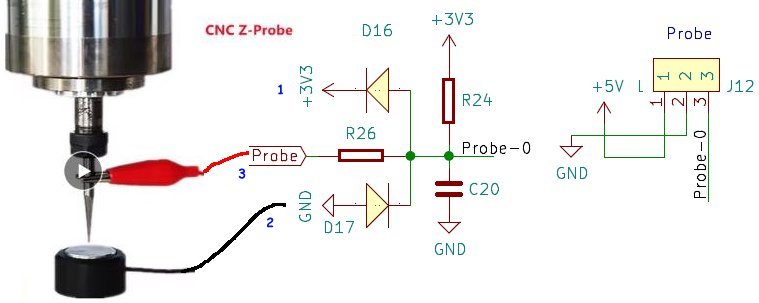

Cablage Probe Z

Arret D'urgence sur alim

24V

BP Reset MakerBase ?

Partie TESTS, Verifications

Outil : Usage

du Terminal PC YAT (win10)

Test Moteur

Spindle, direct ou associé à un variateur PWM

Mesures

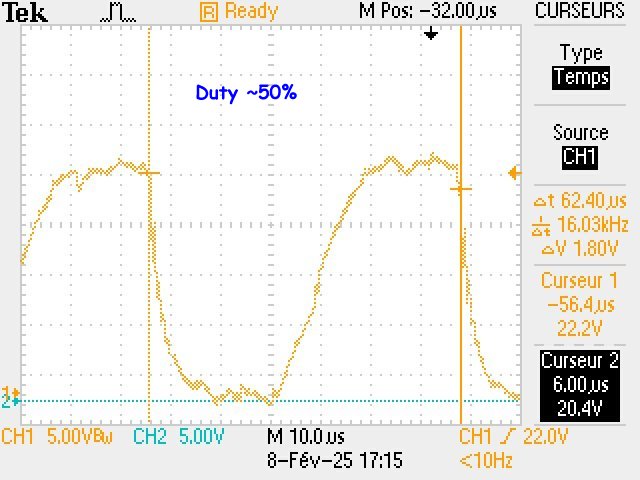

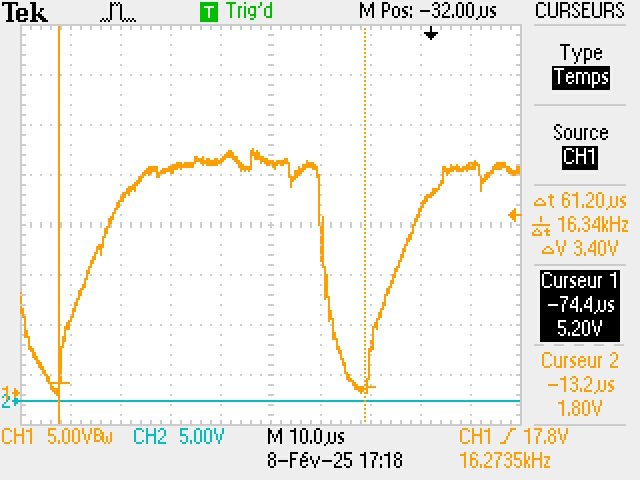

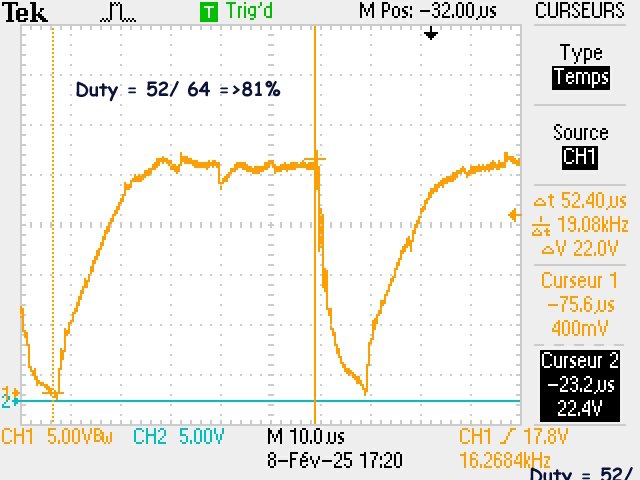

via INA219 sur commande PWM moteur Spindle ( fevrier 2025)

Mesures

de vitesse avec Tachometer Laser V= f ( U induit ) ( avril 2025)

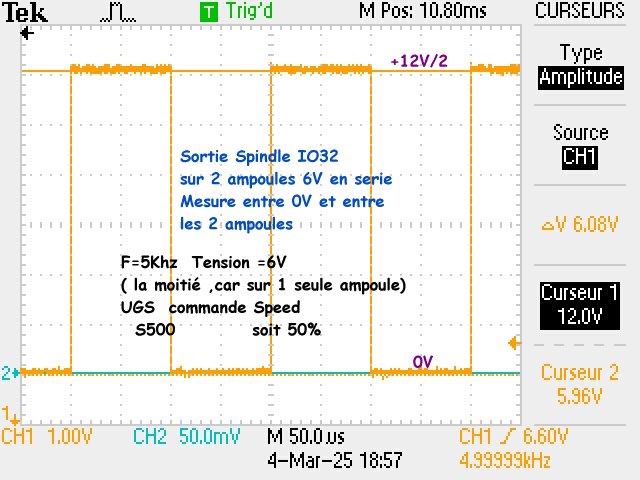

Test de

la sortie commande moteur Spindle Makerbase (janv 2025)

Test NEMA23

Stepper Online Motor 2804 et TB6650 + version avec mesure de

vitesse

Test NEMA23

HLTNC 57HS56-2804A635-D21-02 et TB6600

Test petit

moteur PAP SHIMANO EM-465

Carte Makerbase DLC

GRBL32 + écran Lcd TS35-R (LASER)

Test

liaison Makerbase et Phone Android S62

Wifi : Interface

carte Makerbase DLC32

Usage de la Sdcard

Makerbase

Tests

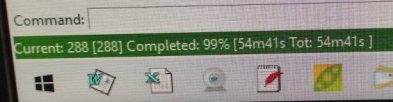

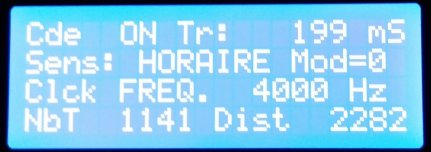

déplacements X,Y,Z avec commandes via la carte + Eran Makerbase

DLC GRBL32

Tests GRcodes

avec un CRAYON (à la place du moteur Spindle Z) (Nov 2024)

Homing Test : recherche

automatique POM : Position Origine Machine

.Test P.O.M Axe Y (seul)

.Test P.O.M Axe Z (seul)

.Test P.O.M Axe X (seul)

.Test Homing

General des 3 axes Z,Y,X ( Dec 2024)

.Pose d'un

Repere Homing XY

Modification

ESP32 Firmware : pour version CNC ( au lieu de LASER)

Nouveaux

Ecrans sur TS35 (en version CNC)

Z Probe

calibration (janv 2025)

Opérations Surfacages Martyr

*1er Surfaçage

sur Martyr en Contre Plaqué.

... Outil pour preparation GCode surfacage

... Installation logiciel bCNC

... Photos surfacage,

... Remarques

... videos surfaçage

* 2em Surfacage à

0.8 (sur du MDF) avec logiciel UGS

* 3em

Surfacage à 1mm (reprise du precedent) avec logiciel gSender 1.4.11 (05/03/2025)

Palpage /

Autolevelling (Heightmap ) du Circuit Imprimé.

... 1er test Problemo

... 2 em test ..OK

...Modification

sur AXE Z ..

(diminution du pas )

....(puis 3em) Palpage / Autolevelling avec UGS

... 3 em test ..corrections bien plus faibles

.. resultat bien meilleur et OK

... 4em

Test AVEC autoleveling

... avec Candle 1.12... probleme de rupture de

COM ...

... 5em

Test SANS Heightmap

... avec Candle 1.12... encore un probleme de

rupture de COM .

Mesures de

vibrations

pour detection de probleme de coupe

Problemos:

Probleme

de fiabilité ILS :

constat : l'ILS se ferme à l'apporche de l'aimant ..OK , mais

reste collé apres le retrait de l'aimant !

Probleme confirmé aussi avec essai hors CNC : ILS + aimant et

ohmetre du Pauvre.

Remplacé ILS X par microswitch classique N.O. => plus facile

à regler ..test ok .. refait le POM X

Refait le POM general : Emplacement POM XY marqué / repéré sur

table Y avec fraise de 4mm (perçage à -1mm)

Probleme

sur le plan table Y

La table Y doit faire 300-110=190mm et non 200mm de large ,pour

pouvoir surfacer celle -ci depuis les bords extremes?

avec Largeur inter-bati = 300 mm largeur table Z=110mm

=> recouper mes martys 200x170 -> à 190x170mm

Probleme

Wifi ( en version

CNC)

:apres MAJ firmware en version CNC au lieu de LASER

version 2022 au lieu de 2023 ...

Plus d'acces axe Z sur UI page ESP32-WEB !

voir modif Firmware

Probleme

de vibration avec ER11A +

Fraise V 0.2mm 20°

Vitesse spindle : 12V sur induit =>~12000Tr/mn

la vibration au niveau du Spindle Moteur se retrouve sur le

bord de decoupe de la fraise!

remplacement du ER11+collet

Point de départ

Proposition de F6FCO sur Fantaspic.fr

Construction

d'une petite CNC en bois, d'après les plans et indications

fournis par F6FCO

Prévue principalement pour le gravage de circuits imprimés à l'anglaise

, par détourage des pistes cuivre .

Top départ : 24 Juin 2024 ...

Caracteristiques :

Machine CNC à graver , avec 3 axes : X,Y,Z

Surface de travail :> 250cm²

Sens X ...170mm de gauche à droite

Sens Y ..150 mm du fond vers le devant

Sens Z .. 50mm de haut en bas

dimensions hors tout :

Largeur : 480 mm

Hauteur : 450 mm

Profondeur : 560 mm

Poids : 8.4kg (sans alim24v et carte GRBL+TS35)

Vitesse maxi d'avance

Pas maxi moteur 1,8°, soit 200 pas par tour = 2mm/100= 0,02 mm

Point d'Origine Machine : en bas, à gauche de la table Y ,et Z

en haut.

Le

Materiel à prévoir :

Contre plaqué de 15mm

Contre plaqué de 10mm

Contre-Plaqué de 6mm

Plaques Aluminium e=3mm :

visserie diverses ....

Colle à bois

1 Vis T8 Z , pas=2mm ,L=350 mm.. coupée à

250mm

1 Vis T8 X , pas=2mm ,L=400 mm

1 Vis T8 Y , pas=2mm ,L=500mm ...

remplacée par une 450mm

3 Ecrou anti-jeu

3 Accouplements 8mm / 6.35mm

6 Paliers KFL08

5 Rail Glissiere avec Patin:

+4 Patins supplémentaires pour glissieres X et Y (=> double

patins)

Moteur Spindle 24V 180W type 775 avec mandrin ER11-A , outils

queue dia 3,175mm

3 Moteur NEMA 23 :

1 Alimentation 24V 15A pour la motorisation

6 aimants + 6 contacts ILS pour FDC POM

Carte de commande GRBL32 V2.1 (base ESP32)

Carte interface Grafique operateur TS35 ,avec écran tactile

1 variateur de vitesse (pour moteur DC)

1 bloc alim 230V/ 12V DC 1A pour la partie electronique

Les pincipales figures en bois à

découper

suivant

les gabarits fournis par F6FCO sur le site de Fantaspic.fr.

Les gabaris en format A4 sont collés sur le bois pour faciliter

la decoupe..

découpe avec scie sauteure Black&decker

Usage d'une scie à chantourner Shepach ... encore faut-il avoir

de l'expérience pour bien l'utiliser

Précision absolue nécessaire ?... déja difficile de tenir

+-1mm

Pré-assemblages :

|

|

|

pré-assemblé mais pas collé ! |

pré-assemblé mais pas collé ! |

maintenu uniquement par tiges filetees de 8mm |

**************************

Operations COLLAGES

**************************

14/10/2024

CHASSIS :

collage de touts les éléments du Chassis

Les TABLES pour axes X , Y et Z:

Nota : Les Rehausseurs, Noix, plaques Alu et Patins ne sont

pas encore installés !

détail TABLE Z :

Necessite 3 serre joints ! pour cette partie de la Table Z

(les 2 rehausseur de Patins et la noix n'y sont pas encore...)

Detail montage écrou sans jeu sur table Z

La partie la plus déclicate , positionnement de l'écrou sans

jeu sur la noix en bois de20x30 mm

il vaudait mieux le faire AVANT , de mettre en place et coller

celle-ci..

4 pré-perçages de dia 1mm sur les 4 emplacements, et utiliser 4

vis à bois de 2 à 2,5mmx10

|

|

|

| assemblage vis mère T8 et noix | noix de liaison | Ecrou anti-jeu complet: dimensions |

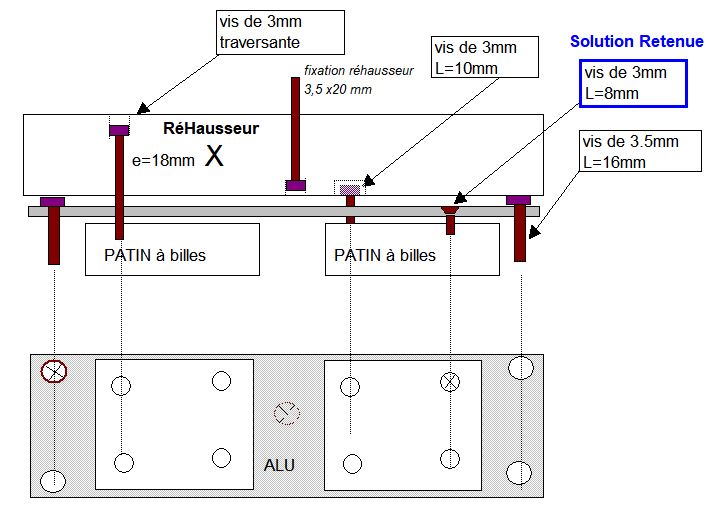

Montage des Plaques Alu pour fixation des PATINS sur les

rehausseurs

6 plaques Alu d'epaisseur 3mm

Dimensions :

Cotes 2x plaques alu X.JPG 110x31x3 mm

Cotes 2x plaques alu Y.JPG 170x40x3 mm

Cotes 2x plaques alu Z.JPG 65x29x3 mm

un grand merçi à Venom ...(voir

Fantaspic.fr)

Cette plaque Alu sert à fixer les PATINS sur le réhausseur.

Perçage à 3,2 pour la fixation des patins sur la tole Alu ..avec

vis de TF de 3mmx 6mm, puis foret de 9 mm pour fraisage.

Fixation Patin via 4 vis TF enfouies dans la tole Alu =>

profondeur des trous fixation Patins >= 5mm

Nota : reprise de certains filetages Patins avec Taraud .. car

vissage difficile .

Perçage à 4,5mm et Vis de 3,5x20mm tete Ronde,pour fixer la

plaque Alu sur le rehausseur en bois

Nota :

le fait d'utiliser des vis à bois et une plaque d'alu de 3mm,

fait que le serrage même des vis à bois

peut influer sur le positionnement final des patins.

![]() erreur de

percage extremité plaques axe X

erreur de

percage extremité plaques axe X

Montage des Patins sur réhausseur

Nota : commande de vis chez BricoVis.fr .....

Rails de guidage MNG12-H et Patins à

billes

Ponçage

Léger ponçage, le contre plaqué n'est pas le materiau ideal

pour cela.

Vernissage

15/10/2024

usage d'un vernis gris semi-transparent ..

surtout pour protéger la partie apparente du mille feuille

composant le contre plaqué .

Chassis :

Blocs Axes

16/10/2024

19/10/2024

Vernissage des 3 blocs

Montage Table Z

Trous de fixation sur réhausseur de 4mm -> 4,5mm

Fraisage des 4 Trous de fixation patin avec foret dia 8mm

Mise en place, fixation des patins sur plaque alu, par 4 vis TF 3x6mm

TORX INOX ISO 14581

Fixation des plaques ALu sur rehausseur par 4 vis de 3,5x16mm

les 3 tables vernies :

Table Z assemblée :

* Patins fixés sur plaque Alu

* Plaque Alu fixée sur le réhausseur

* Ecrou sans jeu : mise en contrainte du ressort avec vis mere T8

insérée.

* Collage araldite Ecrou sans jeu et platines Alu.

Nota 1 : il aurait été preferable de monter l'ecrou sans jeu

partie femelle AVANT le collage de la noix !

Nota 2: une vis mere legerement plus courte et des trous de

passage de 12mm pour la vis T8

permettrait de monter l'ensemble tige T8 + écrou sans jeu ,

precontraint ...NETTEMENT plus facile

.... il reste à mettre sur l'autre face le moteur DC

Spindle !

....Cette table sera elle meme , montée solidaire de la table X.

....La vis T8 de 350mm a été coupée à 250mm ( avec

Tronçoneuse)

Montage Table X

Test montage Palier :

Problemo : La vis T8

n'est pas perpendiculaire au palier ..BAD!

...doute sur l'equerrage de la partie Flasque en bois !!

teste vec un autre Palier .. OK

Le roulement dans le palier est mal inséré ...

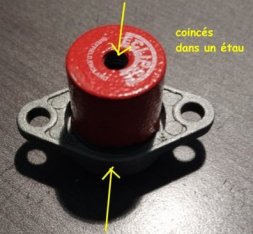

Correctif Palier :

avec un aimant ayant le meme diametre que le roulement , monté

dans un etau , et serrage maximal ..

Le roulement se remet en bonne position ..OK ..

Montage (provisoire) de la table Y

test : vis T8 perpendiculaire ..OK

Preparation pour Fixation des Moteurs NEMA

23

Necessite 4 tiges filetées de dia 5mm par 85mm à 90mm de long

Déecoupe à la scie à metaux ..tres long => scie sauteuse

avec lame fine metal => OK

Trous de 4.5mm dans le flasque en bois .

tige filetée de dia 5mm , enfoncée à fond e..sans dépasser ,

donc sur 10mm , et collée araldite

.... rondelles et écous coté flasque Moteur

Le coupleur sera enfoncé à fond coté axe moteur ..

Preparation tables X,Y,Z

perçage à 4,5mm

27/10/2024

Montage (provisoire) des 3 tables X,Y,Z

Les fixation et moteurs NEMA ne sont pas encore montés car

..... attente appro vis de 3x30 mm pour fixer les rails X et Y

définitivement

Nota: la couleur du vernis s'est affirmée apres quelques jours !

Montage Moteurs Nema23 Axe

Y et X

sur tiges filetés de dia 5mm

Montage des écrous difficile ..par manque de

jeu .. rondelles grovers pour blocage des ecrous.

Tiges filetées incluses dans le bois et collées (ave KOLTOUT

Express)

Montage Moteur Nema23 Axe Z

13/11/2024

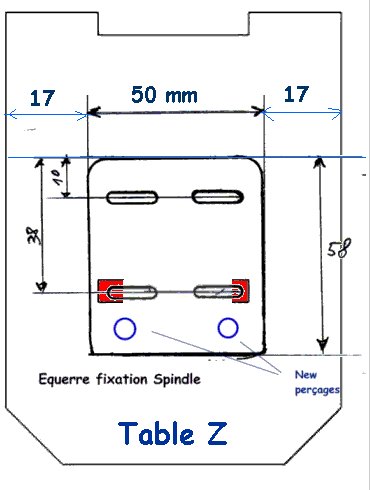

modif sur équerre originale fournie avec le moteur :

Rajout de 2 trous de fixation,

car les lumieres inferieures tombent sur le tenon

de

l' équerre de fixation de la noix d'entrainement table Z

voir TOP et BACk

view table Z

Le variateur de vitesse est monté à l'arriere d ela CNC avec

son potar de reglage sur une petite plaque (connecté au

variateur)

Ce potar a un interrpteur qui coupe l'alim.du moteur

Liaison Alim 24V ---> directe sur Variateur ( je n'ai pas

rajouté de protection )

Liaison Variateur --> Moteur (fils Orange et Noir)

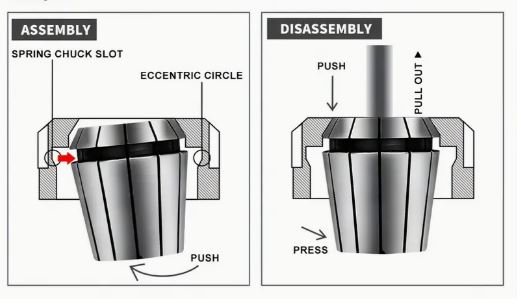

Nota 1 : une fraise ou foret peut etre ENTIEREMENT englouti ,

disparaitre dans le mandrin ER11-A (...si non bloqué)

Nota 2: sur la photo , le moteur est en position basse maximale (en

butéee) .. mais sera au garage , en position Haute , POM limité

par fdc

Nota 3: fils vers moteur ...prevoir plus souples ? ATTENTION au

deplacement X et Z !

Guidage des fils Moteur NemaX et Moteur Spindle ?

mise en place du collet dans l'ecrou :

Ensemble (des 4 ) motorisations en place

06/12/2024

Fixation Martyr sur Table Y

Test solution Scotch Carpette de 50mm de large ..pourrait etre OK

mais colle restante "chiante" à enlever..

Solution avec insert dans la table Y ... peut etre, mais INSERTS

à inserer AVANT le montage table Y..

Solution simpliste :

4 trous de dia 3,2mm, impossible dans les 4 angles , donc

en dehors de la zone de montage des patins/glissieres

ici à 60mm de chaque bords de table sens X , suivant le gabarit

ci dessous:

nota : les tetes de vis 3x30mm sont enfouies (perçage à dia=7mm)

Preparation dans la foulée de 3 martyr dont 1 en Polyethylène

blanc ( morceau de planche à decouper)

Probleme Plan table Y : Le

gabarit etait avec 200mm de large au lieu de 190mm

Montage FDC ILS table Y (POM Y)

L'aimant

dia 5mm est colée sur une vis ,plantée dans l'epaisseur de la

table Y

Un bout de tube nylon transparent enserre l'ensemeble vis et

aimant

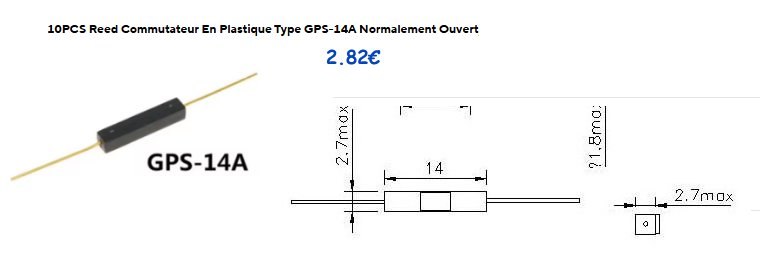

un ILS N.O. GPS-14A

raccordé via un sucre est vissé sur un support bois , qui est

lui même vissé sur le fond du bati,

positionné de sorte que l'approche de l'aimant FERME le contact

ILS.

L'ILS Table Y est relié à la carte Makerbase GRBL via un

connecteur femelle 3 pins ...avec fils,

+5V fil rouge

Gnd fil Noir

IO35 fil Jaune

sur connecteur male Probe Y, carte Master GRBL

contact (sec) FDC ILS entre Jaune (IO35) et Noir (GND)

Test du FDC .. AVANT raccordement à la carte MakerBase ...avec

l'Ohmmetre_du_pauvre

!

Test POM axe Y

Montage FDC ILS table X et Y (POM)

Cablage des fdc ILS Z et X

les aimants sont collées à la cyanolite..puis apres sechage ,

enfouis

dans de la colle thermofusible ..( pistolet à colle)

Pistolet à colle aussi sur les jonction fil / ILS et maintien

des fils en position

...pour éviter le cisaillement ,coupure ,par vibrations.

Nota: un montage avec possibilité de reglage serait bien plus

confortable à regler ...

le couple Aimant /ILS ayant un comportement pas tres prédictif !

Nota : ATTENTION

avec les ILS made in RPC

Tester rigoureusement le comportement des ILS AVANT de les cabler

et mettre en place !

sur les 10 commandés , 2 à poubelliser : restait enclenché

Fermé ..meme apres retrait de l'aimant

retour à la normale en tapant dessus !

ça craint , comme element de sécurité ,y a forcément mieux .

suite nouveau probleme sur ILS X , Remplacement de celui-ci par

un Microswitch

CNC Cablages

il manque encore la liaison BP A.U sur l'alim 24V

La laision Probe..pour le palpage

un BP Reset ...

Laision Makerbase <-> Driver TB6550 via cable FTP CAT5 4paires

torsadées

1 seul fil utilisé par paire.

Ce driver étant referencé au GND , il lui faut une Alim +5V

pour activer les photocoupleurs.

Makerbase axe X : fil bleu -> +5V

Makerbase axe Y : fil Marron -> +5V

Makerbase axe Z : fil Orange -> +5V

le Gnd du connecteur blance sur maker base n'est donc pas

utilisé .

Le BP Arret d'urgence,

au bout d'un cable 2x0.5² , pour le déporter à l'avant

de la CNC

est mis en serie avec le 230V AC de l'alim 24V DC 15Amps.

coupe ainsi , le 24V des 3 drivers NEMA et du Moteur Spindle ..

Fixation Makerbase

La carte makerbase est maintenant montée sur le flanc droit de

la CNC

via 4 entretoises.

Alim 12V DC 1A Liaison USB au PC |

Connexions Makerbase GRBL ESP32 |

Axe X Axe Y Axe Z fdc X fdc Y fdc Z ........................... |

reste à fixer l'ecran TS35... et raccourcir les 3 cables FTP

.......

souder / manchonner les fils au lieu d'utiliser des sucres ..

.. à suivre

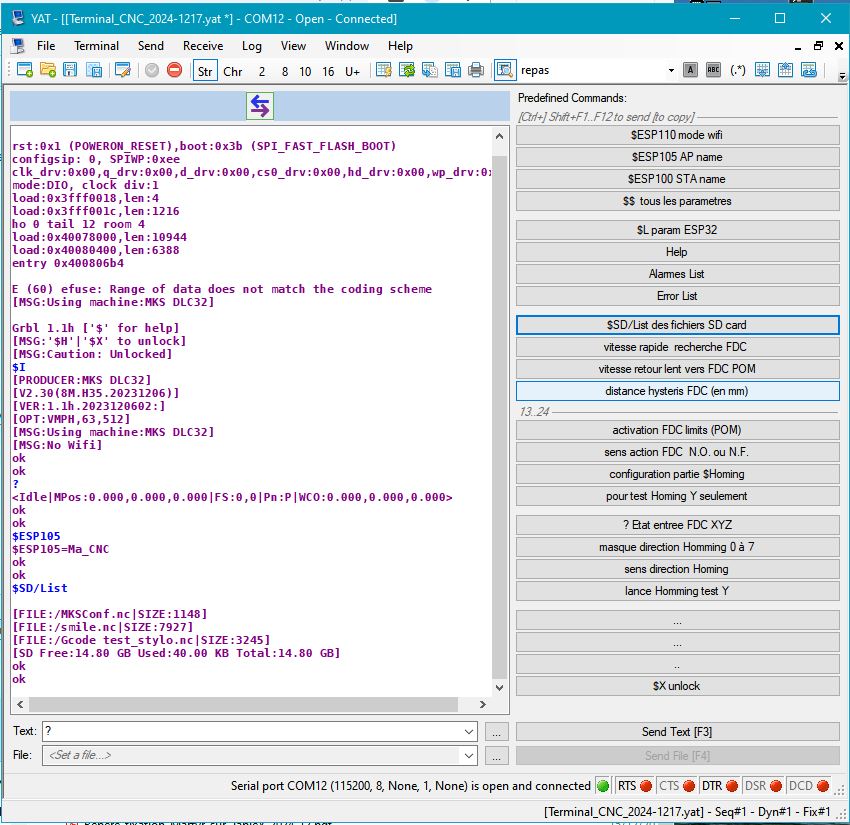

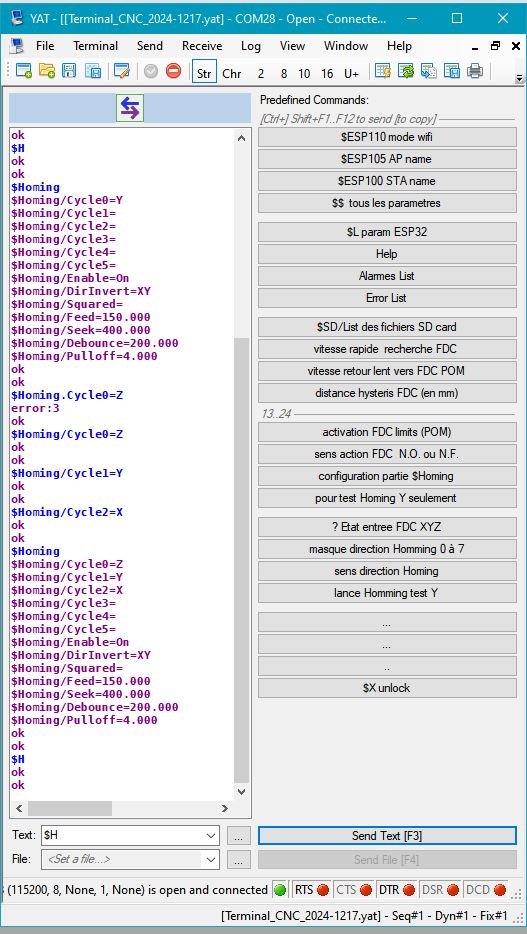

Outil Terminal YAT

Pour communiquer directement avec la carte MakerBase GRBL, l'outil

idéal et le plus simple

est le terminal PC YAT , tourne OK sous WIN10, via la liaison USB

Makerbase , et port COM virtuel

(dans ce cas avec COM12 115200,8,1,N)

necessite le driver CH34x_Install_Windows_v3_4.zip

On envoi directement des commandes GRBL .

La partie commande ( en Bleu sur l'ecran) et le retour reponse

Makerbase en violet.

Le tout consigné dans un fichier log , pouvant etre aussi

Horodaté à +-50mS

Usage de commandes pré-enregistré dans un Panel de 24 commandes.(

maxi 108 commandes possibles !

Possibilité d'envoyer aussi un fichier GCODE !

Fichier de configuration : Terminal_CNC_2024-1217.yat

(..... dans le meme directory que YAT)

Exmple de Log

obtenu sur un echage avec Makerbase .

connection de la partie commande sur petit connecteur

blanc ou bornier !

codage du Dipswitch rouge : 1000 soit 4 et parametre $100,101 102

à 100.0 pour les 3 axes X,Y,Z

Driver TB6650 : Liaison Moteur , commandes

,Alimentation

Pas de driver montés sur cette carte ! car

externes pour Nema 23.

On utilise le connecteur male noir situé en dessous ...

ATTENTION : les

drivers TB6650 sont commendés par des pull-up .

.il faut donc connecter le +5V a

Le +5V est dispo sur la pin 2 du

connecteur vertical à droite du DIP switch Rouge 3 positions

Nota: Pas de point commun entre Alimentation 24V et carte

Makerbase !

car les commandes driver sont opto-isolées.

|

|

|

cablage provisoire pour tests de chaque moteur |

Liaison avec Makebase DLC ESP32 |

Liaison MOTOR et ALimentation 24V

Cablage

final des commandes des 3 drivers TB6650

Connecteurs 4 pins Femelle Blanc avec 3

fils , sur embase male Makerbase

fil rouge Non Connecté.. car

necessite +5V

et non pas Gnd

Le +5V est

pris sur la 2em pin femelle du connecteur Noir (support de module driver).

CARTE de commande GRBL32

Version avec ESP32

la doc : Makerbase MKS DLC32 V2.1 et TS35-R

ATTENTION :

For CNC, normal machine(For beta)

The firmware of MKS DLC32 has been burned with

laser normal machine before leaving the factory.

MKS ESP32 Download Tool is specially developed by MKS to simplify

the uploading operation.

It is recommended to use. For detailed usage, please refer

to this document

schema carte GRBL : MKS DLC32 V2.1_003

SCH.pdf

schema carte interface Graphique : MKS TS35-R V2.0_002

SCH.pdf

Carte MakerBase

Carte TS35-R

Alimentation 12V , de la carte MakerBase :

via un bloc secteur 230V/ 12V 1A DC

cable sur ce connecteur adaptateur DIN/bornier

polarité + au centre.

ATTENTION :

For CNC, normal machine(For beta)

The firmware of MKS DLC32 has been burned with laser normal

machine before leaving the factory.

MKS ESP32 Download Tool

MKS ESP32 Download Tool is specially developed by MKS to simplify

the uploading operation.

It is recommended to use. For detailed usage, please refer to:https://github.com/makerbase-mks/MKS-DLC32/blob/main/doc/

DLC Firmware Programming Instructions.pdf

le TS35-R affiche alors LASER au

demarrage

La commande Z n'est pas disponible

sur le TS35

par contre , elle l'est via l'UI WIFI page ESP32-WEB

on a acces à tout aussi,via un terminal PC en connection USB

MakerBase et TS35 en mode commandes

directes

10/11/2024

Hardware configuration :

Parametrage Usine : Makerbase_GRBL_param_usine_2024-10.txt

pour test déplacement moteur AXE Y

08/11/2024

1er Test Moteur Nema 23 sur table Y

cde directe depuis TS35

I repos= 0,8A

action : courant tombe à zero !!.pas de mouvement d'avance

moteur

le EN doit etre à l'envers ..0

Le fait que les commandes driver TB6550 soient referencées au +5V

, au lieu du GND

cela implique de modifier/inverser les parametres

pour cela :

Usage du PC terminal YAT sur liaison USB (com3)

ets Jun 8 2016 00:22:57

rst:0x1 (POWERON_RESET),boot:0x1b (SPI_FAST_FLASH_BOOT)

configsip: 0, SPIWP:0xee

clk_drv:0x00,q_drv:0x00,d_drv:0x00,cs0_drv:0x00,hd_drv:0x00,wp_drv:0x00

mode:DIO, clock div:1

load:0x3fff0018,len:4

load:0x3fff001c,len:1216

ho 0 tail 12 room 4

load:0x40078000,len:10944

load:0x40080400,len:6388

entry 0x400806b4

E (49) efuse: Range of data does not match the coding scheme

[MSG:Using machine:MKS DLC32]

Grbl 1.1h ['$' for help]

[MSG:'$H'|'$X' to unlock]

[MSG:Caution: Unlocked]

$i

[PRODUCER:MKS DLC32]

[V2.30(8M.H35.20231206)]

[VER:1.1h.2023120602:]

[OPT:VMPH,63,512]

[MSG:Using machine:MKS DLC32]

[MSG:No Wifi]

ok

ok

$2

$2=0

ok

ok

$2=7 ..........................$Stepper/StepInvert

ok

ok

$3=7.......................... $Stepper/DirInvert

ok

ok

$4

$4=0

ok

ok

$4=1........................... $Stepper/EnableInvert

ok

ok

$$

$0=6

$1=25

$2=7

$3=7

$4=1

---------------------

Liste des commandes : Makerbase_GRBL_Liste_des_parametres_2024-10.txt

uage de YAT terminal via

connection USB (COM3 virtuel )

re-test table Y apres modif des parametres

alim 24V ON

alim Makerbase en 12V

I repos=0 ! ..OK ! serie de puklse (I=0.8A) puis 0 ....OK

cde via panneau CONTROL du TS35-R

Y+ .. deplacement vers le fond ..à

l'envers !

$3

$3=7

ok

Modif :

$3=5

ok

Reset

inversion sens deplacement Y

Y+ deplacement coté opposé au moteur sur 40mm .OK

Y - deplacement vers le fond ..position garage ..OK

Test liaison MakerBase USB et Terminal

sur Phone Altice S62

Alimenter Makerbase

Relier cordon USB au Phone via adaptater USB

Sur le PHone lancer l'application Serial USB Terminal

il voit l'interface USB CH340G

click sur Connecter

.... puis faire un Reset sur Makerbase

S62 affiche alors ceci (capture d'écran du phone) :

OK !!!

Testé OK, aussi sur PC Portable ASPIRE 515 sous WIN10 , en ayant

chargé et installé préalablement

le driver USB CH34x_Install_Windows_v3_4.zip

Config via outil MakerLaser :

voir D:\_CNC\MKSLaserTool\ MKSLaserToolV2.04.exe

fichier de Config :

MKSConfig_2024-111.nc

MKS ESP32 Download Tool pour le modifier ou charger dans l'ESP32

ou alors, simplement via YAT terminal...

Config HOME (acces via TS35-R) pour retour sur

switch limits ...

position à revoir pour sens Y ..part devant au lieu de au fond

...

Modif via MKSLaserToolV2.04.exe

valeur en cours :

$23 5 Homing direction invert mask Homing

searches for a switch in the positive direction. Set axis bit (00000ZYX)

to search in negative direction.

write => message d'erreur

$110 doit etre entre 0 et 10000

$110 was 10200 par

défaut

=> Modif :

$110=10000 ..........mm/min

$111=10000

write succes

cde HOME sur TS35 --> sens

OK pour table Y

export :

MKSConfig_2024-1106.nc

Configuration WIFI sur

MakerBase

|

version 2023 LASER ! |

On est ,ici , en mode AP ,

on peut basculer en mode STA( station) via l'icone present en

haut à droite

2 modes , uniquement en version

LASER

Mode AP :

$ESP105

$ESP105=Ma_CNC

ok

Mode STA :

$ESP100

$ESP100=RedmiNote11

ok

$ESP110 mode Radio

ne modifie pas le mode .. ce serait

plutot un Status ?

par contre

$50 Wifi mode permet le choix

$50=1

ok

ok

faire un RESET pour prise en compte !

$50

$50=0

ok

ok

WIFI

..OK

repropose le mode AP et en option le mode STA (icone)

Mode AP

affichage sur PC ASUS :

Ma_CNC33876 sur 192.168.4.1

..OK

Attention : uniquement VERSION

LASER avec Z

Carte SD sur MakerBase DLC 32

1er test avec SDcard de 64Gb ... bad , trop grande taille et trop

rescente (formatée en Ex_Fat)

Rappel :

Dans le cas d’une carte mémoire ou d’une clé USB de

grande capacité,

voire d’un disque dur externe, l’option « FAT32 » n’est

pas disponible.

Celle-ci est remplacée par exFAT (Extended File Allocation Table,

voir Wikipedia), aussi compatible Linux et Mac. La procédure

reste la même que ci-dessus.

Usage d'une mini Scandisk 16Gb

sur mon PC, re-formatée en FAT32) :

espace utilisé 16Ko

espace libre 14,8Go

copier D:\_CNC\_MKSLaserTool\MKSConfig_2034-1119.nc -> SDcard

-> MKSConf.nc

ejecter USB SDCARD

inséré SDCARD 16Gb FAT32 sur carte Makerbase

sur écran TS35-R

-> choix -> Engraving

apparait SDCARD -> icone fichier :MksConfig.nc

commande YAT terminal pour iste des fichiers contenus sur la

carte

$SD/list

[FILE:/MKSConf.nc|SIZE:1148]

[FILE:/smile.nc|SIZE:7927]

[FILE:/Gcode test_stylo.nc|SIZE:3245]

[SD Free:14.80 GB Used:40.00 KB Total:14.80 GB]

ok

Tests fichiers GCode , avec Stylo

(Stylo feutre à la place du moteur Spindle)

Le stylo est maintenu simplement par des elastiques et un bout

de scotch...

1er TEST

18/11/2024

1er text XY Smile.nc

avec feutre et SANS le Z!

deplacement x,y au centre manuellement avant Power ON alim.24V

lancement Makerbase (Power 12V ON)

lancement Lasergrbl : COM3 sur port USB

connection OK

test placement origine ..OK

Chargement smile.nc ..OK

lancement

il n'y a ,bien sur pas de gestion du Z , pas de soulevement du

stylo entre les differentes etapes ..

Le resultat :

Le cercle est déja OK !

il y a plusieurs passage sur le sourire ? because Laser ou

épaisseur de trait ?

il me semble qu'il y a un cafouillage pour l'oeil gauche ?

2em Test_Gcode test_stylo.ngc_20241120

avec envoi fichier SDCARD sur TS35-R

avec stylo bille noir , et gestion du Z (position stylo)

Gcode

test_stylo.ngc

3em Test Rectangle

avec stylo pointe bille, et gestion du Z

un pre-test avec un Gcode pour Carré_150x150.nc a échoué :

..le stylo dépassant le bord de la table Y

Cause : la course sens Y est réduite du fait de l'usage d'un

stylo plaqué sur la table Z ,

au lieu du moteur Spindle, qui deporte alors la pointe de fraise

de -30mm. sens Y.

Rectangle 150x120 et diagonale ..avec gestion Z (position

stylo)

avec logiciel Candle.

fichier Gcode pour ce test :

Rect_150x120_ok.nc

mesures sur le tracé 150x120 mm ..OK

et diagonale = 192mm

Position Origine Machine (POM)

document TEST POM ( Homing Setting)

Traduction partielle du document original

ou en V.O. et pdf : Setting Up Limit Homing Switch

TEST (POM) sur axe Y

Test sur AXE Y seulement

..car FDC ILS X et Z pas encore installés..

voir CNC_Homing_Y_test_2024-1216.txt

pour les details..

rappel : montage ILS Y

Usage principalement du terminal YAT (connecté via USB; port COM12

virtuel)

Nota : la plupart des parametres sont aussi accessible/modifiable

avec une syntaxe litérale

bien plus explicite qu'un simple numéro de parametre

Principales modifs de parametres réalisées pour ce test

:

$Homing/Cycle0=Y uniquement axe Y

$21=1 Ativation FDC

$25=400.000 vitesse recherche FDC

$Homing/Seek=400

$26=150 modif vitesse recherche FDC

$Homing/Feed=150

$27=4.0 hystereis retour normal du FDC (en mm)

$23=2 Modif sens deplacement Y ( mask 0 à 7)

$Homing/DirInvert=Y

$Homing/enable=On

recapitulatif Homming ( Y seul pour l'instant)

$Homing

$Homing/Cycle0=Y

$Homing/Cycle1=

$Homing/Cycle2=

$Homing/Cycle3=

$Homing/Cycle4=

$Homing/Cycle5=

$Homing/Enable=On

$Homing/DirInvert=Y

$Homing/Squared=

$Homing/Feed=150.000

$Homing/Seek=150.000

$Homing/Debounce=200.000

$Homing/Pulloff=4.000

ok

Pour ce test,toujours etre pret à couper l'alim générale 24 V

!

Lancement commande Homing pour axe Y via Terminal YAT

$HY

... déroulement :

1)la table s'approche vers l'ARRiere (coté moteur) à

relativaement Grande vitesse

Atteint le FDC ILS Y , s'arrete,

2) retourne en AVant de 4mm pour echapper le FDC , s'arrete

3) puis retourne en ARRiere à petite vitesse ! pour re-detecter

précisément la position du FDC ILS

s'arrete et

4) retourne en Avant pour échapper le FDC ...

car si on reste sur le FDC fermé.....plus de mouvement Y!

1 ------------------GV--------->Y

.......................2<---------GV--Y

.......................3-.....PV.........>Y'

.......................4<--------GV---Y'

avec Y' = Y POM

voir la video associée à ce test

CNC_POM_Y.webm

TEST (POM) sur axe Z

Test sur AXE Z seulement

.!...

$HZ

ok

ok

test OK .. position à 10mm de la butéé bati

..OK pour moi!

TEST (POM) sur axe X

Test sur AXE X seulement

.!...

$HX

..part à l'envers ..coté

moteur

Rappel : pour ce genre de 1er test ..toujours se tenir pret à

couper l'alim 24V DC ...

=> inverser sens homing X

état actuel :

[MSG:Caution: Unlocked]

$23

$23=2

ok

ok

$Homing/DirInvert

$Homing/DirInvert=Y

ok

ok

---- modif sens Homing X ---------------

$Homing/DirInvert=YX

ok

ok

--verif---

$Homing/DirInvert

$Homing/DirInvert=XY

ok

ok

---------

2em test Homing X

$HX

ok

Homing X ..position à 20mm du bati

..OK

un peu loin ..mais à revoir peut etre plus tard !

Test etats des FDC ILS

?

<Idle|MPos:0.000,0.000,0.000|FS:0,0|Pn:P|WCO:0.000,0.000,0.000>

ok

AUCUN FDC ILS actionné ..OK

Machine CNC en P.O.M.

suite remplacement ILS X par un microswitch ... refait le POM X

nouveau positionnement Homing X ..position

à 12mm du bati ..OK

TEST HOMING General

TEST HOMING les axes X,Y,Z sont deplacé de quelques cm , loin des fdc ILS ...pour pouvoir bien visualiser l'effet du homing * mise sous tension MakerBase * Alim 24Vsur ON rien ne se passe... Lancement commande generale Homing $H ok ... seul l'axe Y a fait son Homing .. ok $Homing $Homing/Cycle0=Y $Homing/Cycle1= $Homing/Cycle2= $Homing/Cycle3= $Homing/Cycle4= $Homing/Cycle5= $Homing/Enable=On $Homing/DirInvert=XY $Homing/Squared= $Homing/Feed=150.000 $Homing/Seek=400.000 $Homing/Debounce=200.000 $Homing/Pulloff=4.000 ok ok ..normal ,car seul Y etait actif => modification pour rajout Z et X $Homing.Cycle0=Z error:3 <-- erreur de syntaxe ok $Homing/Cycle0=Z ok ok $Homing/Cycle1=Y ok ok $Homing/Cycle2=X ok ok --- verification parametrage Homing ----- ok $Homing $Homing/Cycle0=Z $Homing/Cycle1=Y $Homing/Cycle2=X $Homing/Cycle3= $Homing/Cycle4= $Homing/Cycle5= $Homing/Enable=On $Homing/DirInvert=XY $Homing/Squared= $Homing/Feed=200.000 $Homing/Seek=400.000 $Homing/Debounce=200.000 $Homing/Pulloff=4.000 ok --- remis axe Y loin du fdc pour nouvel essai Homing General $H ... OK .. les 3 axes se sont bien recalés en position POM en commencant par le Z, puis Y et le X |

|

log terminal YAT... avec commentaires |

copie ecran terminal YAT |

Pose d'un Repere HOMING XY sur la table Y

je passe en WIFI , pour avoir les commandes manuelle du Z

( car il n'y en a pas sur l'ecran TC35 !

je mets une fraise de 4mm ( necessite aussi, de remplacer le

collet ar un 4mm !) au bout du mandrin ER11A

pour marquer , par un trou sur la table Y, le point de repere POM

XY

PC Win10 parametres Reseaux WIFI MA_CNC33876 .. se connecter

connection sur 192.168.4.1 ESP32-WEB

SANS Toucher aux positions X et Y , descente Z à RAZ la table Y

et perçage sur -1mm

perçage = POM rond rouge de dia 4mm en x=12mm , Y =8mm

retour Homming Z via

commande $HZ => OK

et retrait de la fraise

Test positions extremes déplacement sens

X , sur la table Y

On ne peut pas SORTIR des bords de table ! ( trop large 200 au

lieu de 190mm)

Largeur bati=300 largeur table Z=110mm ..reste 190mm.

|

|

| Position Fraise extreme Gauche | Position Fraise extreme Droite |

Necessite donc de couper les martyr à 190x170 au lieu de 200x170

Modification Firmware : pour version CNC

(09/01/2025)

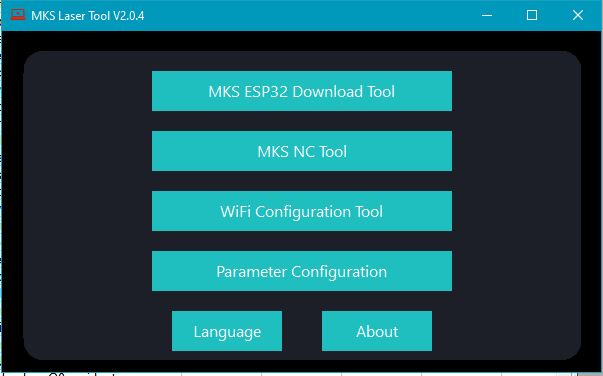

usage de MKS Laser Tool V2.0.4

Sauvegarde des parametres sur mini SDCard ( lecteur TnBD SDCard

sur port USB du PC)

Parameter Configuration

COM29

...Connect

refresh

export -> MKSConfig.nc

et copie du fichier sur SDCARD

----------------

Modification FIRMWARE Makerbase et TS35

choix sur MKS Laser Tool V2.0.4

MKS ESP32 Download Tool pour uploader le fichier bin

pour version CNC au lieu de LASER

Programme binaire dispo sur

https://github.com/makerbase-mks/MKS-DLC32/tree/main/MKS-DLC32-main/firmware/TS35/CNC/Normal/Board_v2.0

D:\_CNC\_Logiciel\MKS-DLC32-main\firmware\TS35\CNC\Normal\Board_v2.0

V2.1.0_H35_20220526_02_N_CNC.bin

parametres ..idem que sur document : DLC32 Firmware

Programming Instructions.pdf

no problemo..

TS35 : nouvelle presentation et écrans

Ecran affiche maintenant CNC au lieu de Laser

La commande Z est maintenant présente sur l'ecran TS35...

ainsi que le Z probe ( et parametre $46 !)

WIFI (version CNC )

Problemo

On a plus le choix du mode WIFI AP ou STA !

On a plus la commande Z ... qui etait présente en mode Firmware

LASER !

Probleme évoqué ici :

https://github.com/makerbase-mks/MKS-DLC32/issues/307

Hello, I have installed the version V2.1.0_H24_20220511_01_N_CNC

in DLC32 V2.1 and the web ui does not correspond to cnc if not

the ui for laser. Some help?

Thank you

DRF-Solutions commented on Dec 28, 2022

Yeah, I can confirm this issue. Seems to be across the last few

versions of CNC firmware releases.

The LCD show's CNC tools, but the web UI shows laser controls -

so of course,

there's no Z-Axis controls in the web UI.

Also noted that there hasn't been a CNC version release in some

time for the TS35,

but laser firmware just very recently..

$ESP100

$ESP100=MKS_DLC

ok

ok

$ESP110

$ESP110=AP

ok

ok

$ESP105

$ESP105=Ma_CNC........... ( pwd

12345678)

ok

ok

Hardware :

Rappel:

[MSG:X Axis limit switch on pin GPIO(36)]

[MSG:Y Axis limit switch on pin GPIO(35)]

[MSG:Z Axis limit switch on pin GPIO(34)]

[MSG:Probe on pin GPIO(22)]

1er test entrée Z Probe ( SANS activation des moteurs

Alim24V OFF)

connection sur J12

fil rouge sur fraise

fil noir sur radiateur

click sur icone "knife"

=> msg set $6 to 1!

$6

$6=0

ok

ok

$6=1

ok

ok

[MSG:Found]

[PRB:0.000,0.000,-12.120:1]

[MSG:Found]

[PRB:0.000,0.000,-11.870:1]

[MSG:Found]

[PRB:0.000,0.000,-6.780:1]

[MSG:Found]

[PRB:0.000,0.000,-6.780:1]

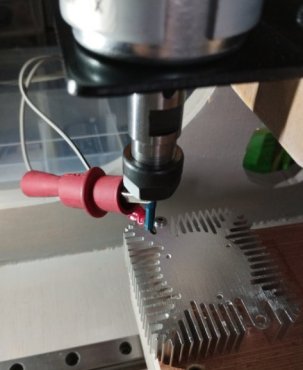

Test réel avec

outil Z probe provisoire

Test préalable de la Liaison electrique entre la fraise et le

radiateur ...OK

ok

$46

$46=13.100 ...............

Epaisseur du radiateur (hauteur mesurée au pied à coulisse)

ok

ok

1) En premier : click sur icone maison HHomming

recherche P.O.M. ...avec fdc axes ..OK

hhome!!

2) apres Z Probe sur cale de 13,1mm

click icone Knife

ok

[MSG:Found]

[PRB:3.000,3.000,-52.720:1]

[MSG:Found]

[PRB:3.000,3.000,-52.650:1]

3) verif sur YAT terminal

?

<Idle|MPos:3.000,3.000,-42.710|FS:0,0|WCO:3.000,3.000,-65.810>

verif sur ecran TS35

Working coordinates x=0 y=0 Z=23.1

Mechanical Coordinates x=3.0 y=3.0 z= - 42.7

4) si click Home Z0

déplacement Z en 0.0 = position P.O.P (Prise Origine Pcb)

Working coordinates x=0 y=0 Z=0

Mechanical Coordinates x=3.0 y=3.0 z= - 65.8

la fraise est à Raz le plan Y ( sur le repere POP !)

nota: un comparateur serait effectivement bien utile pour

faire des cntroles ... au lieu d'une regle eloignée du point de

mesure

Z meca -Z POP = -42.7 - 23.1 =-65.8

PAS TRES EVIDENT de tout comprendre

avec ces differents systeme de coordonnées

Relatives ou absolues...

Reste maintenant ..à faire le surfaçage complet du Martyr

avec quel Gcode ?

Operation SURFACAGE du martyr

Martyr en CP (Contre Plaqué) de 190x160x7mm

fixé par 4 vis+ecrou sur la table Y

* Outil logiciel pour la

création d'un fichier GCode Surfacage

Inituitiv Wizard : https://www.intuwiz.com/plane.html

ATTENTION au

resultat de Gcode via IntuWiz

j'avais bien defini mon point de depart en repere #1

en bas à gauche de la table Y

(qui est mon XY machine et mon POP en mettant le Z à 0)

mais Intuwiz a son POP en repere #4 (en bas à droite) ... avec

axe X de 0 à -166

=> remodifié le GCode manuellement avec

notetab++ remplacé -166 par 166 (positif!)

Resultat final obtenu :

Surfacage_Martyr_170x150y_avec_intuwiz.nc

Tentative d'evolution du logiciel Candle 1.1.17 -> vers Candle

1.2.15b

Meilleur presentation de l'inteface GUI , mais trop de

bugs restants ...

Attention au Faux Bug : delai de 2 sec inséré dans un GCode ;bloque

celui ci

ex: G04 P2000

or il s'avere que sur une doc j'ai vu que la tempo pouvait s'ecrire

G04 P2.0 ( flottant au lieu d'entier)

mais en fait , IL FAUT UTILISER la

version flottant soit G04 P2.0

Verifié OK

info derniere minute : ce logicile ne marche qu'une seule fois

... j'ai voulu réitéré ..il demande de s'enregistrer et payer

20$ => ABANDON

* Installation de bCNC

pas mal de Mo rajoutés !

Mise à jour de Python (python 2.7.13) ,

de PY-serial (pyserial-3.2.1.tar.gz)

et de bCNC (Version 0.9.7)

mais installation finalement OK

voir

https://making-fab.fr/index.php/2-uncategorised/17-installation-bcnc-windows

et bCNC_MAJ_Python_Serial_et_install_application_2025-0117.txt

*****************************

LANCEMENT de bCNC via

invite MSDOS et cde

C:\>python -m bCNC

*****************************

Présentation :

Je n'ai pas refait de P.O.M ,ni de Z Probe ..

La fraise etant en position XY =POP =POM, j'ai simplement mis la

fraise en contact avec la table Y

et forcé la valeur Working Z à 0.0.

et Machine Z à 0.0 AUSSI ! sa valeur initaiale etant 67 (Z en

haut sur fdc)

| duree de fraisage 55mn avec : fraise droite de dia=4mm recouvrement 25% soit 1mm vitesse de deplacement 400mm/mn profondeur 0,3mm donc 150 passes sens X 0 à 170 ( 166+4=170) Reference Fraise --------------------> |

|

17/01/2025

Surfacage Martyr en CP

avec fichier Surfacage_Martyr_170x150y_avec_intuwiz.nc

|

|

surfaçage en cours .... |

en cours, apres aspiration |

|

|

fin execution à 55min. |

quasi terminé ..derniere ligne |

ce logiciel bCNC présente beaucoup de fonctionalitées .. à

explorer !

peu etre mmême Too Much !

Apres, à voir si l'ancienne version de Candle 1.1.17 est

suffisante (et TRES SIMPLE).

.. à suivre

*Mesures de temperatures pendant le

fraisage...

à 87% du surfaçage , mesure des temperatures drivers NEMA

avec un thermocouple K dia 2mm, et Mutimetre FI515X

temperature prise au fond du milieu du radiateur

| à Temp. ambiante = 17°C X =42°C Y= 57°C Z=32°C Moteur Nema X =21°C Y =36°C Z=42°C Moteur spindle : 22°C |

|

|

valeurs |

points de mesures |

positionnement des drivers TB6550 |

57°C à T.AMb de seulement 17°C .. quid en été avec T.Amb=30°C

? Ventilos à prevoir ?

L'usage du pinceau au minima, mais de l'aspirateur au mieux pour

depoussierer la zone de travail..

Rem #1 :

la durée de 55min .. à reduire pour la prochaine fois en

mettant un pas de 3mm (75% sur IntuWiz) au lieu de 1mm (25%)

pour diminuer notablement cette durée .. mais Attention , car le

couple Moteur Spindle sera plus élevé ! ainsi que le couple

resistant sens X

.. trouver les meilleurs compromis ...

Rem #2 : ce sont les moteurs et drivers les moins solicités qui

chauffent le plus !

probablement à cause du courant de maintien ?

dommage j'avais enlevé mon amperemetre sur alim +24V..

Rem #3 :

la 1ere couche de contre plaquée a tendance à s'ebrecher ..

un martyr en vrai bois (d'arbre) plein serait preferable ..ou en

MDF ? mais friable ?

Rem #4 :

En regardant de pres, la fraise (4mm droite) semble mieux couper

dans le sens de gauche -> à droite ( vers +X) ,génere des

copeaux,

ce qui n'est pas le cas dans le sens -X ( de droite -> gauche)

Un Nettoyage en continu (aspirateur) semble aussi necessaire

Videos :

Surfacage_160x140_Zoom_2_sens_20250117_1406.webm

Surfacage_160x140_presque_fini_20250117_1431.webm

2em test surfaçage ..mais sur du MDF

(au lieu de CP)

Martyre en MDF de 200x170x10mm

J'ai modifié manuellement avec Notapad++ le fichier

préalablement utilisé avec ITUWIZ

en reduisant la zone à surfacer à 150x120 ,vu que pour l'instant

,je n'ai que des plaques cuivre C.I. de 100x70mm

J'ai donc aussi laissé les tetes de vis de fixation du martyr

sur la table Y ,apparentes .... juste percé 4 trous de dia 3.2

pour la fixer

La mise en place rondelles + écrous SOUS la table Y est assez

fastidieuse

astuce: je me suis aidé d' un aimant sur la vis ! attirant

rondelle et/ou écrou

1) Z probe avec outil (H=19.4mm)

2) Surfaçage avec UGS et ce fichier : Surfacage_Martyr_150x120y_z-0.6_modifie_manuellement_2025-0302.nc

necessite 42 minutes ! avec F400

ATTENTION :...Aspirateur

indispensable , car poussiere générée TRES fine et volatile ..

les 4 coins sont repérés par un marquage avec fraise de 4mm

et point rouge.

une 1ere passe à Z=-0.3..à F400

3) .puis une seconde à Z=-0.6 à F800

car le bord gauche est legerement plus haut que le droit

.... necessiterai un ajustage mécanique au micromètre

..et mettre des cales sous le rail bord droit ?

3em test surfaçage sur le meme martyr

mais avec logiciel gSender 1;4.11

- passage profondeur de 0.6 à 1mm

fichier crée sous gSender :

Surfacing_Gcode_by_gSender_150x120x1mm_2025-0305.nc

réalisé en < 16minutes ..recouvrement sur 50% avec fraise

de s=dia 4mm

Resultat :

HeightMapping ( carte de hauteur CNC)

avec CANDLE 1.2.5b

Test palpage d'un petit bout de circuit imprimé (100x75mm)

j'ai placé celui ci à X=25 Y=15 de mon point POM XY

et fait une RAZ Work position XY ... mon point de reference

Working est donc X=0 y=0

j'ai fait un Z probe à cet endroit , puis declaré un Working Z

=0.0

un fil est soudé sur le coté cuivre = Gnd palpage.

Le C.I est collé (scotch double face) sur la table Y

l'entree Makerbase palpage est reliée via une pince crocro à la

carcasse du spindle moteur

..continuité verifée OK, avec la pointe de la fraise..

avec Candle ( car avec bCNC , un peu perdu pour cette

fonctionalité)

creation HeigtMap avec ce parametrage

puis click sur Probe pour demarrer le processus de création,

renseignement du fichier *.map...

contenu du HeigtMap ,tout juste crée ,mais non rempli ..

25.00;15.00;105.00;85.00

11;11;-1.00;1.00

0;10;10

nan;nan;nan;nan;nan;nan;nan;nan;nan;nan;nan

nan;nan;nan;nan;nan;nan;nan;nan;nan;nan;nan

nan;nan;nan;nan;nan;nan;nan;nan;nan;nan;nan

nan;nan;nan;nan;nan;nan;nan;nan;nan;nan;nan

nan;nan;nan;nan;nan;nan;nan;nan;nan;nan;nan

nan;nan;nan;nan;nan;nan;nan;nan;nan;nan;nan

nan;nan;nan;nan;nan;nan;nan;nan;nan;nan;nan

nan;nan;nan;nan;nan;nan;nan;nan;nan;nan;nan

nan;nan;nan;nan;nan;nan;nan;nan;nan;nan;nan

nan;nan;nan;nan;nan;nan;nan;nan;nan;nan;nan

nan;nan;nan;nan;nan;nan;nan;nan;nan;nan;nan

nan = not a number ... parceque vierge , non rempli par les

valeurs Z Probe aux emplacements definis

petit trait vertical rouge, que l' on voit sur le graphique 3D

Candle

tout faux, dès l'appui

sur Probe

le systeme envoie faire le probe en X=0 Y=0 = POM values

et non pas sur la position definie (POP our Working) ) sur mon C.I.

à 25mm du bord X et 15mmdu bord Y ...

je ne sais pas non plus ce qui est caché derriere ce

bouton Probe

le premier point defini dans le Heightmap etant à Bord X=25 bord

Y=15

je devrais y aller des le début ,non ? .. à suivre

2em TEST HeightMap :

avec Candle 1.2.15b

Procedure

Faire un Homing ...mechanical positions (sur les

3 fdc)

Le circuit imprimé est positionné sur la table Y ( un fil est

soudé dessus pour le Z probe)

Charger le fichier GCode

du circuit imprimé

Base_18F26K22_2023_0624_copper_bottom.gbr_iso_combined_cnc.nc

pour pouvoir préparer le heightmap

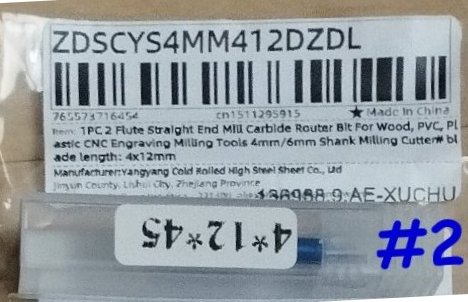

Inserer l'outil (fraise ou foret) dans le collet/mandrin

nota : pour ce test ,usage d'un foret de dia 0.8mm au lieu d

ela fraise 0.1mm (car coute moins cher en cas de casse!)

Descentre le Z à 10mm au dessus du circuit imprimé

bouger le X et Y pour se mettre au point de depart coin bas

gauche du C.I.

connecter le cuivre du C.I. au 0V Makerbase

mettre la connection Z probe sur la carcasse du moteur Spindle.

Faire une petite verif de continuité avec la pointe de la fraise!

Faire un Z probe avec l'outil inséré dans le mandrin Spindle

.... Z probe s'interrompt car $132=50 mm (limite du deplacement Z)

modif $132 was 50 is 65 ...

refait un Z probe ..OK

L'outil est alors posé sur le point de depart

Faire RAZ X0,Y0,Z0 <-- Working positions

parametrage : voir capture ecran ci jointe

Lancement du Heightmap par appui sur touche PROBE

log de cette operation : CNC_log_du_test_heightmap_du_25-01-2025_avec_candle1215b_OK.txt

apres 4mn 47" :

Résultat : Heightmap_OK_2025-0125.map.txt

renvoi au point de depart

G90G0X0Y0 < ok

puis Homing ..pour ranger proprement les chariots X,Y,Z

(c'est tout pour aujourd'hui)

voir Résultats via Excel

corrections tres ,TROP,importantes

:

maxi = 0.070

mini = -0.360

moy= -0.2079

Modif. sur AXE

Z , pour en améliorer la précision

19/03/2025

Test préalable sur l' Axe X (car mesures de

deplacement plus facile à realiser que sur le Z!)

Hardware TB6650 dipswitch original M1 M2 M3 : ON OFF OFF = 100 =

4

cde via l'ecran TS35 : deplacement X de 10mm => reel 10mm .. OK

avec datas:

$X/Microsteps=16

$100

$100=100.000.... pas par mm

ok

Modif: Hardware : passé codage Dipswitch

TB6650 sur 1/8 via ON OFF ON => 101 =8

cde TS35 deplacement X de 10mm => reel 5mm..BAD

modif software : $X/Microsteps=8 ... ne change rien ?

cde TS35 deplacement X de 10mm => reel 5mm ..BAD

Modif: Software avec Data ; $100=200

cde TS35 deplacement X de 10mm => reel 10mm..OK

donc , avec $X/StepsPerMm=200.000

par contre les vitesse sont divisées par 2 .

ok

ok

hhome!!

ALARM:9

.=> timeout sur un long deplacement !

Grbl 1.1 ['$' for help]

[MSG:'$H'|'$X' to unlock]

[MSG:Caution: Unlocked]

hhome!!

ALARM:8

Grbl 1.1 ['$' for help]

[MSG:Check limits]

[MSG:'$H'|'$X' to unlock]

[MSG:Caution: Unlocked]

remis d'aplomb Hardware Driver X = ON OFF OFF = 100 -> (1/ 4)

sur switches Driver axe X

et $100=100.0 ..$X/StepsPerMm

modif sur axe Z :

Hardware: mis 101 sur switches Driver axe Z (1/8)

Param Software : $102=200.00

Check via commande : $M

...

$X/StepsPerMm=100.000

$Y/StepsPerMm=100.000

$Z/StepsPerMm=200.000

...

Homing Z... OK ..mais plus lent ..

3em TEST HeightMap .. avec

UGS 2.1.9

suite modif sur axe Z

19/03/2025

re-test sur circuit imprimé

Rectangle 45x30 avec diagonales et cercle

GCode: Rectangle_2xdiag_cercle_revu_2025-0310.nc

This file was created automatically using CamBam )

( http://www.brusselsprout.org/CAMBAM )

( 3/10/2025 4:45:55 PM )

( revu en manuel pour modif origine X0 pour avoir X positif

Z probe effectué.. X0=0 (90.730) , Y0=0 (25.0), Z=2.915 (-66.0)

resultats:

Mappage des corrections Z sur 63 points.

fichier corrections Z : Rectangle_2xdiag_cercle_revu_2025-0319.nc.xyz

fichier résultant (exported: et utilisé ! ) = Fichier GCode

original , modifié par les corrections Z de xyz

Rectangle_2xdiag_cercle_revu_2025-0319-autoleveled.gcode

Gravure:

Lancement

... tracé du rectangle ...OK

.. tracé des 2 diagonales ..OK

.. mais PB : cercle tracé sur 1/4 seulement

Error opening COM30....

perte de liaison COM30 ! Why ???

voir extrait messages_UGS_2025-0319.log

nota :

INFO [com.willwinder.universalgcodesender.utils.KeepAwakeUtils]:

Moving the mouse location slightly to keep the computer

awake.

Faut-il souvent bouger le raton ?

Quid du protocole de dialogue et des

differents buffers

.. sur ESP32 et sur PC COM via USB !

Streaming Protocol: Simple Send-Response [Recommended for

Grbl v0.9+]

XON/XOFF software flow control for your GUI, keep in mind that,

at the moment, it'll only really works with FTDI USB-serial

converters. ... mais CH340G

sur Makerbase ESP32

4em TEST :

Test minimaliste avec C.I. de 15x50mm

19/04/2025

Enviromment; config

Pas par mm..............

(DipSwitch driver TB6650):

$100=200.000 .............101 400pas/tour/2mm

$101=200.000 ............101 400pas/tour/2mm

$102=400.000............ 110 800pas/tour/2mm

Max vitesse..

$110=600.000

$111=600.000

$112=300.000

max course..

$130=175.000

$131=150.000

$132=70.000

Usage de CANDLE 1.12

Test_lines_2025-0415.map

0.00;0.00;15.00;50.00

5;5;-0.50;1.00

0;5;5

0;-0.015000000000000568;-0.022999999999996135;-0.040000000000006253;-0.051000000000001933

-0.022999999999996135;-0.037999999999996703;-0.045000000000001705;-0.058000000000006935;-0.06799999999999784

-0.028000000000005798;-0.048000000000001819;-0.058000000000006935;-0.07000000000000739;-0.076000000000007617

-0.022999999999996135;-0.033000000000001251;-0.043000000000006366;-0.055000000000006821;-0.063000000000002387

-0.0060000000000002274;-0.022999999999996135;-0.033000000000001251;-0.052999999999997272;-0.058000000000006935

coché use heightmap

les corrections Z sont bien presentes dans le Gcode

la taille du GCode original (sans corrections) est multiplié par

~4 !!!

Test_lignes_0407_copper_top.gbr_iso_combined_et_heightmap_2025-0415.nc

taille: 793kO !!!!

1) reglage du POP depuis la Home position XYZ

X=20 y=20

2) descente du Z de 60mm

Works x=0.0 y=0/0 Z=1.963

Machine x=23.0 y=23.0 Z=-63.0

3) mise en place pince sur carcasse Spindle

(C.I. fil soudé dessus pour le GND)

4) Z Probe

x=0.0 y=0.0 Z=0.110

zeroed Z

POP x=0 y=0 z=0

POM x=23 y=23 Z=-64.853

5) enlever la pince

6) lancer le spindle moteur à 80%

7) Lancer le GCode , fichier

Test_lignes_0420_copper_top.gbr_iso_combined_cnc.nc

2721 lignes SANS Heightmap !

........

Problemo : STOP à la ligne 7721

ligne 7720 ...executé OK..

( ............apres 23 minutes... de run).

ligne 7721 ..in Queue ....mais plus aucun mouvement !

...MAIS AUCUN MESSAGE !

sur Nb totale de lignes : 32439

cde console

$X

pour reprendre la main

OK

comment reprendre le GCODE à partir de la ligne en cause ?

5em TEST :

Test minimaliste avec C.I. de 20x45mm

20/04/2025

Test_lignes_0420.lay6

carte 20x45mm

D:\_CNC\_FlatCAM\_TEST_lignes_20250420\

Test_lignes_0420.lay6

Test_lignes_0420_copper_top.gbr

Test_lignes_0420_outline.gbr

Test_lignes_0420.DRL

Test_lignes_0420_copper_top.gbr_iso_combined_cnc.nc 58ko 2721

lignes SANS Heightmap !

problemo

G01 Z0.0000 => valeurs cut Z à ZERO !!!

remplacé par Z 0.000 par -0.06

G01 Z-0.06

avec Notetab++ ..sur 30 occurences ...

reglage POP pour X et Y

[CTRL+X] < Grbl 1.1 ['$' for help]

[G54:23.000,23.000,-64.963]

zeroed XY

Z probe sur C.I.

refait Z probe depuis Candle

reset au contact C.I

fait Zero Z

POM machine 20.0 0.0 -4.028

POP 0,0,0

G92Z0 < ok

$# < [G54:23.000,23.000,-64.963]

[G92:-3.000,-23.000,60.935]

[TLO:0.000]

[PRB:20.000,0.000,-4.010:1]

ok

Test_lignes_0420_copper_top.gbr_iso_combined_cnc.nc

Candle :

(Name: Test_lignes_0420_copper_top.gbr_iso_combined_1_cnc)

(Created on Sunday, 20 April 2025 at 16:31)

(Units: MM)

(This preprocessor is the default preprocessor used by FlatCAM.)

(It is made to work with MACH3 compatible motion controllers.)

(TOOL DIAMETER: 0.2 mm)

(Feedrate_XY: 120.0 mm/min)

(Feedrate_Z: 60.0 mm/min)

(Z_Move: 2.0 mm)

(Z_Cut: 0.0 mm)

Send GCode ....

... execution ...

Serial port error 11: Un

périphérique attaché au système ne fonctionne pas

correctement.

le deroulement s'arrete en ligne

1727 G01 X19.0168 Y35.8950 Process OK ...mais s'arrete ici !

1728 G01 ... Send

1729 G01 ... Send

1730 G01... Send

1731 G01 ... Send

1732 G01... Send

1733 G01... in Queue

1734 G01... in Queue

on ne peut meme pas capturer le contenu de la fenetre de

déroulement GCODE avec Candle !

nota : USB-SERIAL_CH340_Proprietes

La gravure est assez correcte ,même SANS Heightmap utilisé.

L'isolation est correcte entre les pistes (terminées) et la

masse.

Mesures de de vibrations

CNC posée sur des tapis de souris ...

Vitesse spindle : 12V sur induit =>~12000Tr/mn

avec ER11A + Fraise V

0.2mm 20°

la vibration au niveau du Spindle Moteur se retrouve sur le

bord de decoupe de la fraise!

Mesures de bruit et analyses FFT

Micro ,placé à quelques centimetre du moteur spindle ,

connecté sur entrée Carte SON PC

* les mesures de vibrations sont

faites habituellement avec un Accelerometre !

mais bon ...

vitesse moteur Spindle ..mesuré 12V sur induit , donc ~12000 tr/mn

reference du mandrin AA ER11-1/8mm précision <=0.008mm

Fraise en V dia 0,2mm angle 20°

Usage des programmes Audacity, Winspectra

Mesures du bruit :

SANS , et AVEC l'embout ER11A+Fraise ...

signal bien plus bruité AVEC !

Spectre FFT des siganux mesurés :

SANS , et AVEC l'embout ER11A+Fraise ...avec Audacity

SANS , et AVEC l'embout ER11A+Fraise ...avec WinSpectra

apres Remplacement du ER11A

:

Mesures se rapprochant plus du mode

SANS

influence du ER11A + Fraise ... moindre

=> probleme sur ex ER11A

....sera à verifier sur la qualité de découpe de la fraise.

nota:

j'avais constaté un leger point dur sur le

vissage de l'ER11

le collet pouvant se mettre en travers ?

Quid du joint en fond de ER11 (non visible )

...Pas de point du sur le nouvel ER11

remarque :

ne mettre la fraise dans le collet qu'au dernier moment

visser d'abord l'ER11 de sorte à ce que le cone du collet

s'engage au maximum à l'interieur du mandrin

ensuite, redesser un peu pour pouvoir mettre la queue de fraise ,

à fond dedans

et bloquer avec cles de 13 et 17

Test Moteur DC Spindle

Moteur à courant continu pour broche CNC ( gravure) ,

equipé d'un mandrin à pince ER11 dia 3.175mm

Mandrin partie du diamètre: 16mm (clip par défaut avec 3.175MM)

Longueur totale du moteur: 125mm (y compris la zone de serrage et

le moteur)

Couple Maximal 150mN.m

Le voile radial de broche est d'environ 0.01-0.03.

marque XINHUANGDUO

Spindle Motor

.

Nota : autre mandrin ER11 pour fraise de 4mm!

Des ailettes de refroidissement sont incluses à( l'interieur)

arriere du moteur.

Connections via cosses à souder (ou faston)

TESTS sur moteur Spindle

* Test à vide

avec une simple pile neuve LR6-AA 1,5V

polarité + coté Point Rouge ... le moteur tourne sens trigo I=0,6Amps

polarité - coté Point Rouge ... le moteur tourne sens Horaire I=0,6Amps

* Avec Battterie 12V 7AH

le moteur (à vide) , consomme 1,16Amps

Intercalé Multimetre FX515 calibre 10A, en serie avec l'induit

et Shunt 150mV 15A pour mesure à l'oscillo Tektronic

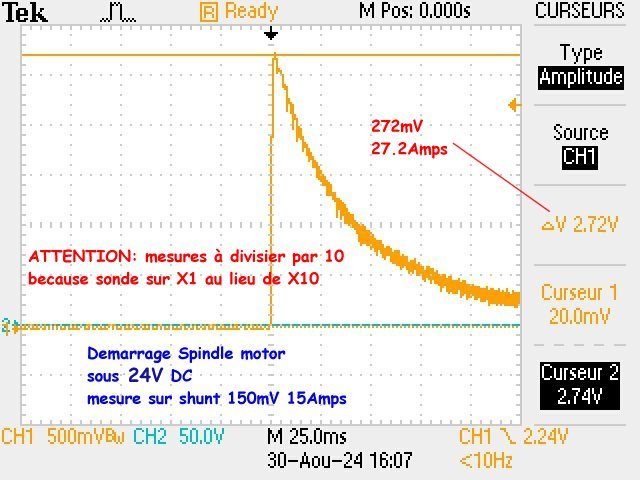

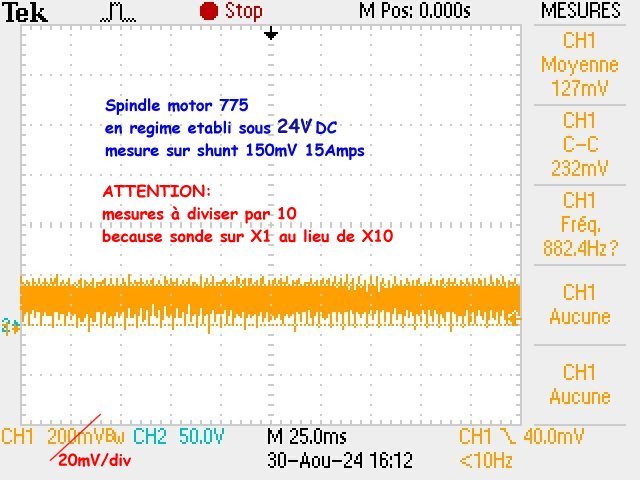

Accoup Pointe à 27Amps !..puis stabilise à 1.27Amps

le multimetre confirme les valeurs issus de l'oscilloscope...

Avec ALim 24V 15A

Demarrage TRES BRUTAL

!.. TROP brutal et génerant un gros pic de courant ..

J'ai donc préféré commander ce moteur via un ....

Variateur de Vitesse DC et

Alim 24V

|

| variateur pour moteur Spindle |

Test Moteur SPindle avec alim 24V 15A et

variateur

Demarrage en douceur ,suivant une rampe , pour atteindre la

consigne definie par un Potar .

Marche/arret via l'inter du Potar

| Test commande Variateur du

moteur Spindle 24V aux bornes de l'interrupteur potar . L'interrupteur du potar gère une entree 24V ..consommant 7,2mA Tension d' alim du POTAR ( uniquement si inter fermé!): 3,4V DC consigne vitesse : 0 à 3,3V à fond Cde Variateur Spindle via Makerbase GRBL possible ? 1) commande reglage de vitesse Spindle via Makerbase (et Candle): usage de la sortie PWM 0 à 100% MakerBase vers Opto (isolation galvanique entre alim24V et alim 12V GRBL) via un opto alimenté via le 3,3V du variateur ( l'interrupteur variateur restant constamment fermé!) reçoit le signal PWM (makerbase) via l'opto ... PWM en 3,3V , filtré => fil jaune consigne variateur... ou 2) commande TOR du moteur : en mettant la consigne à fond via le potar le signal PWM makerbase 12V avec duty à 100% pour activer un Opto = remplace le contact marche du potar à voir si c'est vraiment UTILE ? |

|

Mesures de Vitesse Moteur Spindle

(02/04/2025)

mesure sur mon spindle motor ( 24V 20000tr nominal ) :

avec potar de consigne vitesse à fond 100% PWM (15Khz) en 24V

je mesure 20800 Tr/mn

:!!: par contre le bruit est impressionnant à cette vitesse ...

et je pense plutot l'utiliser à 50 ou 60% seulement ...

dommage qu'on ne puisse pas récuperer l'info du tachymetre ! (et

il faut tenir appuyé le bouton TEST en permamence pour faire la

lecture)

avec mon mutimetre, en mesure DC sur les pins induit du moteur :

U induit Vitesse mesuree

| U induit (V) | mesure Tr/Mn |

| 0 à 0.35 | dead zone |

| 0.5 | 350 |

| 2.5 | 2085 |

| 5.05 | 4300 |

| 7.50 | 6500 |

| 10.0 | 9000 |

| 12.0 | 10770 |

| 15.0 | 13700 |

| 24 | 20800 |

Ceci ,moteur à vide ...

relation environ 900Tr Mn / Volt

zone morte de 0,0 à 0,3V

TEST moteur Spindle via Aplication PIC27Q10

et capteur INA219

Montage Hardware :

----------------------------

L' application Software :

Directory :C:\MPLABX_Projects

Projet : _18F27Q10_UART_OLED_INA219_2024.X

Version : 2024-0704

Compilation : Jul 28 2024 at 12:21:36 UTC ,avec version XC8 :

2360

Hardware : PIC18F27Q10 PDIP28 sur breadboard

Fosc interne =64Mhz

UART1 RC7=RX RC6=TX 115200bds

RA1 Analog input 10 bits

PWM3 10 bits sur Pin RC0

OLED LCD SSD1306 et INA219 sur bus I2C

I2C1: RC3=SCL RC4=SDA , Analog sur (RA1) EA1

I2C1_Initialize

Test_presence_Device_sur_I2C1( )

.

@0x3C OLED SSD1306

@0xBC .?.

.Scan bus I2C1 => 2 devices

Choix du type LCD OLED via etat Pin RB1 =0

mini-OLED SSD1306 20 x 10mm

Init OLED SSD1306

Calibration IN219 Sensor

Calibr. : 800mA et VBUS 16V

Change FOSC TMR4 -> LFINTOSC 31Khz

Test Timer4 2sec

Elapsed time (FOSC/4 PR4=250 Maxticks=62 -> 2 secondes

Init TMR2

Init PWM3 value=EA1 analog input

(16:26:37.416) j= 0 EA1= 1, INA219 mVBus: 2 soit 0.01 Volts,

mvShunt: 5 soit 0.000 Amps

(16:26:40.697) j= 1 EA1= 0, INA219 mVBus: 3 soit 0.01 Volts,

mvShunt: 7 soit 0.001 Amps

* PWM et entree ANA du PIC non utilisés ici

* datas ci dessus pour moteur à l'arret

* j = indice de progression fichier log

Résumé du 1er TEST : comparaison Amperemètre et INA

219

j= 200 Amp=1.5A mVBus: 2211 soit 8.84 Volts, mvShunt: 14065 soit

1.406 Amps

j= 228 Amp=1,7A mVBus: 4127 soit 16.51 Volts, mvShunt: 18584 soit

1.858 Amps

j= 260 Amp=1,85A mVBus: 5158 soit 20.63 Volts, mvShunt: 19953

soit 1.995 Amps

j= 270 Amp=2,0A mVBus: 5525 soit 22.10 Volts, mvShunt: 19987 soit

1.999 Amps

Arret moteur:

j= 290 EA1= 6, INA219 mVBus: 1 soit 0.00 Volts, mvShunt: 5 soit 0.000

Amps

j=325 Moteur à faible vitesse 4.45V 0.903 Amps

j=368 freinage leger à la main de l'axe moteur

Amp=1.0 A

3.83V 0.919Amps

au vu de ce comparatif les mesures INA semblent utilisables ..meme

avec un PWM à 16KHz !

2me Test Mesures à l'oscillo (sonde 1/10)

du signal PWM : tension delivrée au moteur

| 1ere capture faible vitesse |

|

|

| 2em capture j=794 Amp=1,1A 8.54V 1.050 Amps FPWm 16Khz Ton ~=36.4µS |

|

|

| 3em capture j= 720 Amperemetre: 1.4A 5.84 Volts 1.218 Amps |

|

|

j=840 Duty=81% Amperemetre: 1.65A 19.96V 1.412Amps TOn ~=52.4,2µS |

|

ma conclusion : test limité à Imax=2A because : gamme de mon

ampèremetre

et aussi moteur sans charge mécanique (essai à vide => seule

les pertes mecaniques du moteur!)

Les mesures INA paraissent assez pertinentes ..meme avec peu de

precision .. mais qui est le plus precis ? amperemetre ou INA ..avec

PWM 16Khz

et un facteur de forme assez moche ...

à suivre ... en mode gravage PCB et avec un amperemetre de 5Amps

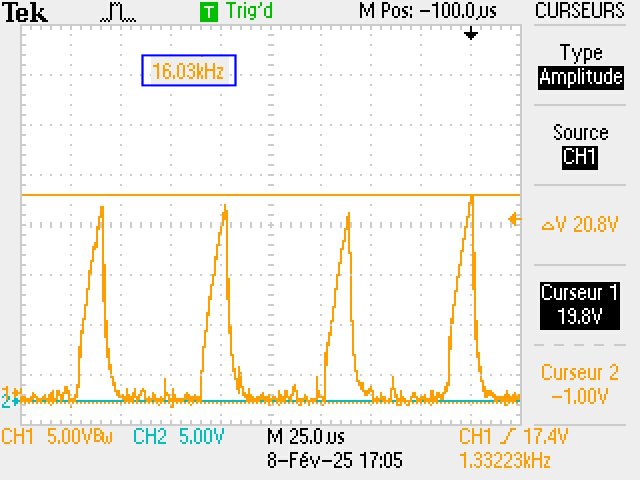

Test de la sortie PWM Makerbase pour

moteur / Laser !

cette sortie ne convient pas pour le moteur Spindle de 180W !

Mon alim.12V de la carte Makerbase GRBL ne peut fournir que 1,5Amps,

je ne peux donc pas connecter mon

moteur spindle de 180W ... d'autant plus que la sortie Spindle

Makerbase est limitée à 60W

.. carte prévue plutot pour du LASER !

J'ai donc mis une charge resistive 4,7 ohms + ampoule 12V 5W +

Ampoule 12V 5W et mon amperemetre DC 0 à 2Amps

L'ecran TS35 ne gere pas le Spindle ! =>

usage de Candle

Commande ON/OFF ... et reglage de la valeur de sortie par

glissiere .. 0 à 1000 , correspond à 0 ..100%

ATTENTION : le

reglage consigne va jusqu'à 10 000 ... mais la course utile n'est

que de 0 ..à..1000 ..avec cette carte Makerbase GRBL

On voit bien la progression d'allumage des ampoules avec la

consigne PWM .. pour moi ..le TEST est OK

Mesures du 04/03/2025

Test avec Cdes GRBL directes depuis le terminal

YAT ( en laision USB avec Makerbase ESP32)

parametres

$30 = 10000.000 (Maximum spindle speed, RPM)

$31 = 100.000 (Minimum spindle speed, RPM)

sortie Spindle Makerbase PWM 5KHzSignal

ATTENTION : en cas

de perte de la liaison serie , le moteur spindle ne s'arrete pas

cde moteur Spindle :

Cde moteur ON

M03

ok

moteur OFF

M5

ok

M4

[MSG:M4 requires laser mode or a reversable spindle]

error:20

ok

le parametre $31 est sensé etre une vitesse mini ...

mes tests montrent que ce

parametrage $31 est INEFFICACE

ou doit avoir une autre utilité ?... en relation avec version

LASER ou pour la vitesse dans l'autre sens ?

La Consigne de vitesse S :

S1000

reglage à 100% PWM , la vitesse depend donc uniquement des

caracteristique

du moteur et de sa tension d'alimentation

ce n'est pas une valeur en RPM

la consigne vitesse (%PWM) peut etre definie avant ou apres le

top marche motor

ou sur la meme ligne :

(11:18:01.522) M03 S1000

(11:18:01.913) ok

(11:18:01.913) ok

Nota: la valeur de vitesse est memorisée !

la consigne maxi est definie dans $30

(11:04:39.018) $30=1000

(11:04:39.105) [MSG:Spindle turned off with setting change]

(11:04:39.105) [MSG:PWM spindle Output:GPIO(32), Enbl:None, Dir:None,

Freq:5000Hz, Res:13bits]

(11:04:39.105) ok

la consigne Sxxx est limitée par le parametre $30

si

$30=500

donc meme avec une commande S1000 , la vitesse sera à 50% et non

100%

avec $30=1000

S100 PWM =10%

S500 PWM =50%

S1000 PWM =100%

de meme une valeur S > 1000 ne servira à rien ..car plafonne

à 100% PMW

nota: UGS donne 5Khz pour le PWM motor , ce qui est vérifié

il peche l'info ou donc ? dans le firmware carte GRBL

Verification :

mesure réelle avec oscillo sur 1 des 2 ampoules connectées en

serie sur la sortie Spindle

qui se fait entre +12V et IO32

je mesure par rapport au 0V ( point froid relié à l'ocillo ..

et point chaud entre les 2 ampoules..=>

NE PAS RELIER LE POINT FROID

OSCILLO au +12V ... RISQUE de court circuite AVEC

Grnd USB vers PC et GNd Oscillo

amplitude signal PWM = 6V (la moitié ? => normal !)

Frequence mesuree 5Khz T=200µS ..=> info

UGS OK

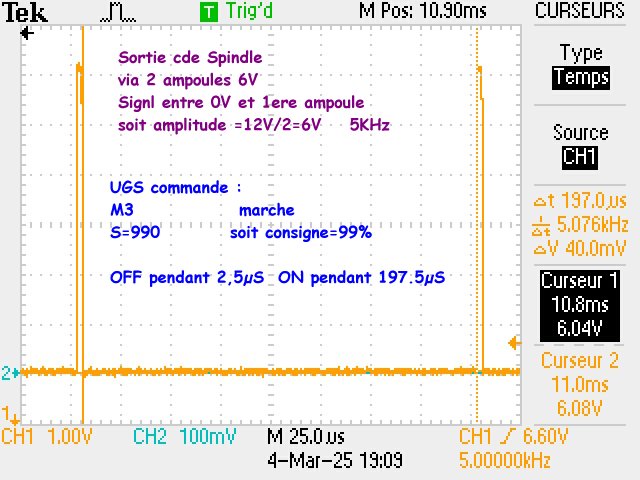

M3 = marche spindle

S500 = consigne pour duty 50%

nota : signal à l'envers du fait que la sortie spindle se fait

depuis le +12V

consigne UGS : S990 => consigne 99%

OFF pendant 2.5µS ON pendant 200-2.5=197.5µS

nota : signal à l'envers du fait que la sortie spindle se fait

depuis le +12V.

nota 1 : je pilote mon moteur Spindle en 24V PWM 16KHz

avec mon module externe à la carte Makerbase.

nota 2 : en cas de perte de liaison

serie , le moteur spindle ne s'arrete pas !

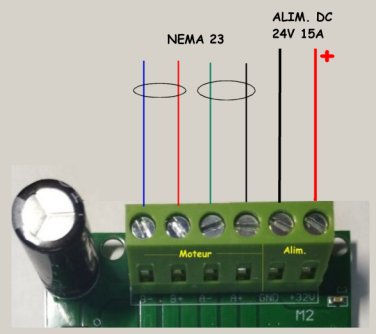

Test Stepper

Online moteur NEMA23 2804

avec un PIC18F27K42 et MPLAB XC8

Prototype :

Schema

Hardware

Alimentation Puissance Moteur (sur driver) :

batterie 12V 7Ah

Alimentation 5V pour PIC et Driver

séparée via bloc secteur 9V DC + convertisseur DC/DC -> 5V

ou, possible aussi, à partir de la batterie 12V ( +

convertisseur DC/DC -> 5V)

Moteur : NEMA 23

|

|

|

moteur NEMA 23 |

Bornier driver TB6650 |

detail moteur Nema 23 |

Nema_23HS22-2804S.pdf

axe 6,35mm

un enroulement entre

fil Rouge B+ et fil

Bleu B-(~2 ohms) L

=~20cm

un enroulement entre

fil Noir A+ et fil Vert

A- (~2 ohms) L =~20cm

driver TB6650

Banc de Test Moteur NEMA 23

( à vide)

avec Base PIC 18F27K42

version 1 :

LCD 4x20 en I2C

Amperemetre DC à cadre mobile , gamme 0 à 2A

Potar 10T 4,7K

Pickit4

Liaison au PC , via cordon ProlificTTL/USB

sortie RC5 -> signal NCO --> CLCK driver

Video : Test

NEMA23 ,avec alim 12V , cde Keyboard puis via Potar

Le Programme

Usage d'un terminal PC ( YAT) Clavier pour passer les commandes

ou via un Potentiometre ,pour commander le sens de rotation (CCW)

ET la frequence d'avance CLK

Un afficheur LCD 420 pour l'etat des commandes et valeur de

Freqence

L'ecran Terminal raportant aussi tous les changements dans un

Fichier *.log

Usage du NCO oscillateur numerique hardware pour generer les

pulses de commande.

Usage du compteur 24 bits SMT1 pour mesurer la durée de pulse.

Mesure ADC12 bits pour consigne de Frequence => 200 +ADC value

=> 200 à 4295Hz

Software :

MPLABX XC8 V2.36

Pack du projet : _18F27K42_Test_ADC_NCO_2024-0914.X.zip

Source principal : main_18F27K42_Test_ADC_NCO_2024-0914.X.c

sources annexes : Dialogue_NEMA_2024.inc

Resultat compilé : _18F27K42_Test_ADC_NCO-2024-0914.X.hex

version 2 ,

avec mesure de vitesse de rotation .

Rajout d'un capteur de tour moteur : fourche optique

video : Test_capteur_Opto_NEMA23_2024-0919.webm

Fourche optique ON1105.. de récuperation.

Vieille Carte secu ...à decouper pour réaliser l'index de

passage entre la fourche ,

celle ci est fixée par le serrage de l'accouplement.

Le bout de l'index est déformé à 90° pour pouvoir passer dans

la fente de l'opto..

Largeur de la palette 8mm .. positionnée sur un rayon de 40mm

par rapport à l'axe moteur

La fourche optique ets tenue par vis ecrou dans un trou de

fixation du moteur NEMA

Attention rondelle isolante sous la fourche .. sinon Court

Circuit avec la masse metalique du moteur

une mini breadboard permet le raccordement à la base 18F27K42

Rajour alim +5V et 0V , rajout de R led photocoupleur =100 ohms

et R pull-up de 2,7K sur collecteur transitor photocoupleur.

Sortie collecteur -> entre directement dans pin RB0 du PIC

Oscilloscope sur signal RB0.

Test CNC comptage tour , avec fouche photocoupleur et index sur

accouplement :

100nF + 100µF sur la partie 5V montage Photocoupleur

dans le traitement interrupt RB0

... pas de traitement ou verification etat RB0 ..

si on est entré dans l'interrupt, c'est qu'on a eu un front

montant !

(car le rajout d'un test sur la duree front haut s'est averé

moins fiable !)

Nota : on aurait pu "chiader" l'interface Opto en

rajoutant un filtre RC + Trigger de smitt sur la sortie opto ...

...de plus le montage est "en l'air "... malgré cela ,

la detection du tour est pourtant fiable ..

Software:

j'ai rajouté des options ,via le dialogue avec terminal YAT

* commande ON/OFF

* choix sens de rotation : H=Horaire T=Trigo

* choix de la consigne Frequence via le potar 10 tours (Mode=1)

ou directement via le clavier terminal (Mode=0), commande F=xxxx

avec xxxx de 0100 à 9999

suivant le Mode chosi , par commande Mod=1 ou Mod=0

* sur test valeur de "bavard" pour affichage

intermédiaire sur YAT

que si si Bavard=2 , donc avec Bavard=0 , je n'affiche que

le caracatere # suivi de CR LF , envoyé par l' Interrupt RB0 (detection

d'un tour !)

ce qui donne directement ,

avec l'option YAT Terminal

......View ....Show Time Delta

l'ecart de temps entre chaque interrupt ...donc la durée

d'un tour moteur .

Avec Freq=800 Hz et dipswitch rouge sur 1 =ON,

et 2,3,4=OFF

(1.000) #

(0.999) #

(0.999) #

(0.997) #

(0.999) #

(0.996) #

(0.996) #

(1.000) #

(0.999) #

(0.999) #

soit 1 tour / sec

Avec Freq=1000Hz

et YAT option View Show time delta

Recu :BAV=00 ...... envoi du #, synchrone avec

Interruption RB0

(0.689) #

(0.130) #

(0.795) #

(0.797) #

(0.797) #

(0.796) #

(0.797) #

Recu :BAV=04 .............. on est synchrone avec

l'interruption RB0

# .....................................comptage

nb de tour OK

Cnt = 17 , 1Tr en 8543 mS

Cnt = 18 , 1Tr en 360 mS

Cnt = 19 , 1Tr en 795 mS

Cnt = 20 , 1Tr en 795 mS

Recu :BAV=02 ......... Asynchrone,car fonction de

la duree de boucle programme

...................................

explique les ratée d'edition du nb de tour

Freq=1000.2 ,Count = 94 , 1Tr en 795 mS soit 1.00 Tr/sec

Freq=1000.2 ,Count = 95 , 1Tr en 795 mS soit 1.00 Tr/sec

Freq=1000.2 ,Count = 97 , 1Tr en 799 mS soit 1.00 Tr/sec

Freq=1000.2 ,Count = 98 , 1Tr en 799 mS soit 1.00 Tr/sec

#

Affichage sur LCD :

|

| * Etat cde ON/OFF * duree d'un tour moteur en mS * sens de rotration Horaire ou Trigo * affichage du mode (1=via potar 0=via Keyboard YAT) * Frequence des pulses , * Nombre de tours moteur (depuis le demarrage ou cde RAZ) * distance parcourue sachant qu'un tour correspond à 2mm *cde clavier RAZ ..le nombre de tours |

Variante avec commande distante BlueTooth

Rajout d'un HC05 A203R sur la connection UART de

la Base 18F27K42

( remplace la liaison cable prolific USB vers Terminal YAT)

Sur Le PC : Usage de BlueSoleil et d'une cle

USB/Bluetooth Konic

Apres appairage BT ( code 1234) et association COM 4 virtuel, on

retouve le dialogue

sur le terminal YAT .. comme avec le cable Prolific ! mais

vitesse Max 115200bds ( 460800bds en direct)

On peut donc suivant le mode choisi :

Cde Mod=1 ....le potar 10 tours determine la Frequence envoyée

au Driver par le PIC18F ( mode par defaut)

Cde Mod=0 ...Envoi de la valeur par clavier terminal

Cde F=xxxxx (en Hz)

cde A => Arret

Cde M => Marche

Cde H => sens Horaire

Cde T => sens Trigo

Le LCD est toujours en ligne ...

... à suivre ..avec appli Android

Projet MPLAB XC8 :

Pack : _18F27K42_Test_NEMA23_2024-1013.X.zip

source :main_18F27K42_Test_NEMA23_2024-1015.X.c

Chargeur : _18F27K42_Test_NEMA23_2024-1013.X.hex

Test NEMA23

Stepper motor HLTNC

57HS56-2804A635-D21-02

avec driver TB6600

Hardware :

rajouter ... alim 5V et alim 12V

R enroulement ~2 ohms

A+ Rouge

A- Vert

B+ Jaune

B- Bleu

Etat DIP Swiches:

SW1=ON SW2=OFF SW3=OFF 8 microstep

SW4=ON SW5=ON SW=OFF 1A to 1.7A

Test simple(sans PIC ni programme) ..100% Hardware, .avec un

générateur à quartz

délivrant un signal TTL max 4,5V

sur l'entrée PULS du driver TB6600

Les 3 polarité +5V reliées ensemble -> à une alim 5V

Le 0V de cette alim 5V est reliée au 0V du generateur de signal.

Une alim externe de 12V est connectée aux bornes du TB6600

(sans lien avec le 0V alim 5V ou 0V generateur

Commande Pulse : de 9,7Hz ...à 2500Hz